1.1 概述

中药提取过程复杂,直接影响药品品质。因此,近些年来国内外对于中药制取研究主要集中在改进提取工艺上,诸如超临界超声波提取、流体萃取、吸附分离、微波提取等先进提取工艺应孕而生,目前正在我国逐步兴起。 由于我国传统中药提取工艺还处于手工或半自动化,工艺参数难以精确控制,而且中药本身具有复杂性和特殊性,所以我国中药研发和产业化过程中存在诸多问题,比如科技含量低,生产工艺落后;产品品种

重复,药物有效成分含量低、杂质多、质量不稳定;中药生产企业以中小规模为主、厂商较多,管理有待提高,硬件设备自动化程度低下;缺乏国际认可的标准规范,用药多建立在经验的基础上,不能与现代医学

接轨。为振兴我国中药产业,中药提取必须改变现状,走高科技、现代化的道路,提高中药品质,扩大企业规模,开拓国际市场。 目前,为了改进提取工艺,节能增效,提高中药品质,国内一些厂家开始研发中药提取自动化控制系统及智能提取单元。 成都地奥制药是隶属于中科院的集团公司,与上海医药设计院合作,

共同研发中药生产自动化设备,并在“国家天然药物工程技术研究中心中试基地”,利用计算机监控技术成功实现了天然药物生产过程中各操作单元主要工艺参数的自动监控。 2004年,“中药智能连续逆流提取设备”在哈尔滨研发完成。该设备采用现代化计算机监控技术以及连续逆流浸出原理,大大提高了提取效率,大幅降低了能耗,加快了提取速度,有效提高了产品质量和工艺水平。该设备不仅实现了中药提取的在线分析,还实现了一定程度的智能控制。该设备的成功研制被认为是中药提取装备领域中一次里程碑式的进步。

2004年,武汉制药机械厂与武汉工程大学联合研制智能提取罐,开发了提取单元控制系统。该系统基于IPC、PLC以及组态环境,构建了上下位机结构,采用板卡进行数据采集及控制,可实现常见中药提取工艺

的自动控制、配方智能选取、工艺参数自整定、对历史数据和报警记录自行保存和追忆。

1.2 课题目的及意义

目前,我国中药提取还停留在人工或半自动化生产,工艺参数难以精确控制,药品质量得不到保证,难以满足 GMP 规范的要求。为了改变这一现状,利用 PLC、IPC 以及工控组态软件等现代化计算机监控技术和先进控制技术对传统中药提取生产线进行改造,大大增强可靠性,控制更为精确,实现了传统中药提取工艺的自动化、智能化,有以下实际意义:

1. 成功运用 PLC、IPC、组态软件以及 PROFIBUS 技术构建 FCS,改造传统中药提取生产线,实现了中药提取智能化,提高了控制精度和可靠性。

2. 实现中药提取智能化控制,系统可智能选择配方,调整工艺参数,保存和追忆历史数据和报警记录,自行设定、打印生产报表,以及故障自诊断等。

3. 系统可扩充性良好,兼顾生产线机组的集成控制、生产线各单元操作的分离控制等多种操作模式,具备网络通信接口,可方便实现计算机集中管理企业生产信息。 系统在确保产品质量和安全生产的基础上,提高了生产效率和管理水平,降低了生产消耗和工人劳动强度。系统将工业上广泛应用的可编程控制器 PLC 和组态平台相结合,大大增强了可靠性和直观性。

1.3.1 集散控制与现场总线控制技术

日益扩大的生产规模,愈加先进的加工工艺,对控制系统的可靠性和功能提出了更为严苛的要求,因此将原来孤立的控制单元整合起来,实现生产过程全局化就显得尤为重要,为了解决这个问题,集散控制系统(DCS,Distributed Control System)应运而生。DCS 是基于微型处理器的,它综合了 3C 技术,设计理念是“分散控制、集中管理”。因此它具有控制性能优越、管理能力强大,可靠性高、通用灵活性好等优势,如今广泛应用于过程控制工程。

作为底层通信网络,现场总线可以实现现场微机化测控仪表及设备之间的多节点串行双向数字通信。现场总线实现了仅用一对通信线即可连接多台数字化智能设备,打破了传统“一对一”的模式,用数字量、双向、多变量取代模拟量、单向、单变量传输;用先进的智能仪表替代传统的功能单一的现场模拟仪表;传统的集中式控制站由分散式虚拟控制站取代,智能仪表等测控设备在生产现场更多的分担控制功能;变革

传统的通信标准、信号标准和系统标准。

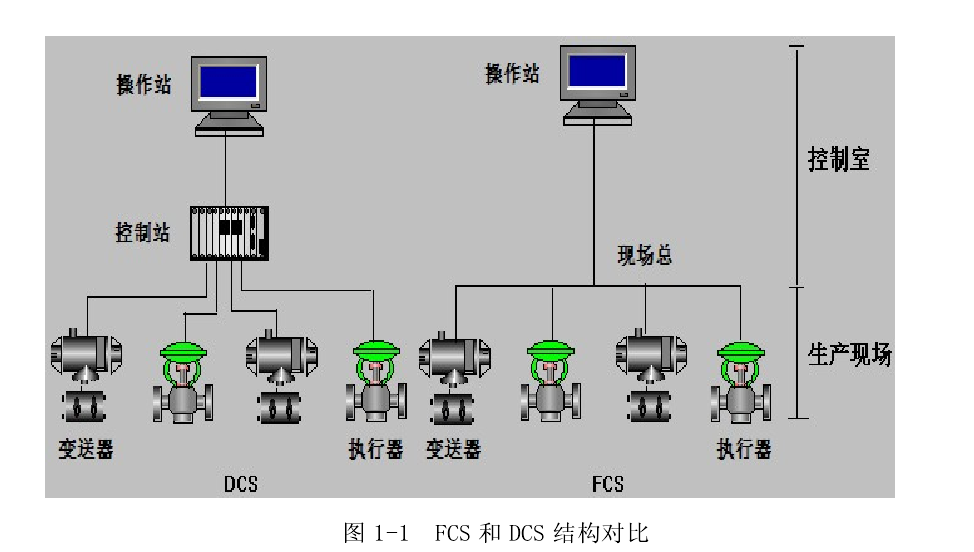

现场总线控制系统 FCS 由集散控制系统衍生而来,它以现场总线为纽带,构成底层控制网络,承担着生产运行测量和控制的特殊任务,是一种新型的自动化控制系统。FCS 实现了控制系统与现场总线通信网络的集成,彻底改变了传统 DCS 的模式,1-1 所示,将传统的集中式 DCS控制站分化零散,由工业现场的智能设备分担其控制任务,以构成分散的控制回路,真正意义上实现了完全彻底的分散控制, 充分利用和发挥了各种设备的性能。

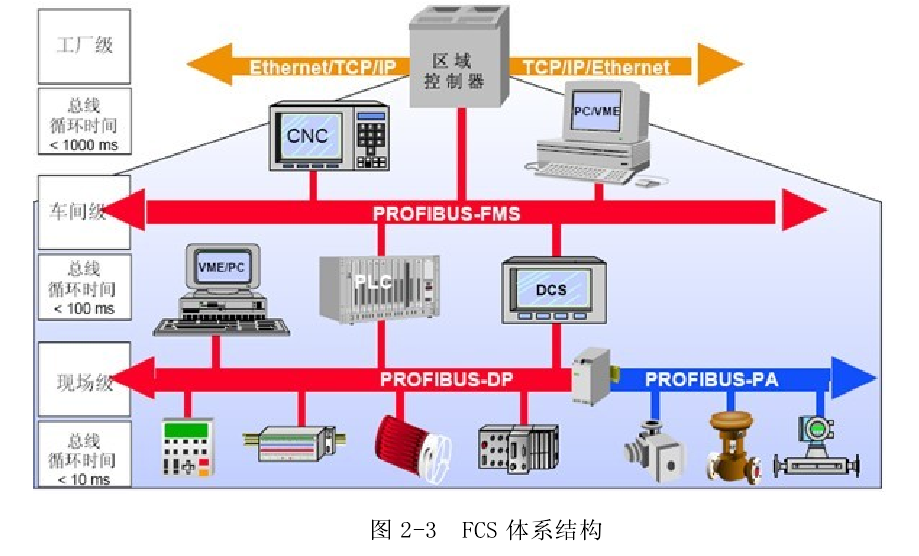

常见的 FCS 标准有:PROFIBUS(Process Fieldbus) 、CAN 总线(Control Area Network)、基金会现场总线 FF(Foundation Fieldbus)。其中 PROFIBUS 作为德国国家标准和欧洲标准应用十分广泛,它由三

部分组成:PROFIBUS-FMS、PROFIBUS-PA、PROFIBUS-DP。其中PROFIBUS-DP 是一种用于现场设备通信的网络,具有速度快,成本低等特点,物理介质一般为 RS-485 双绞线,某些场合也用光缆,通信

模式为广播(控制指令)或点对点(用户数据传送),主要应用于分散 I/O 和现场控制器间的通信。

管理层通信网络采用基于 TCP/IP 的以态网系统,用以实现管理级计算机与监控级计算的信息交互。拥有相应权限的人员方可访问管理层系统的相关数据。组态系统与 office 可完美兼容,能够方便快捷的将通用数据格式的存档数据通过以太网络存储到管理层计算机中,实现企业信息集中化管理。整个以太网络具有安装方便、配件较少、成本低廉、易于维护、通用性好等优势。

第2章 中药提取智能生产线总体设计

2.1 生产工艺概述

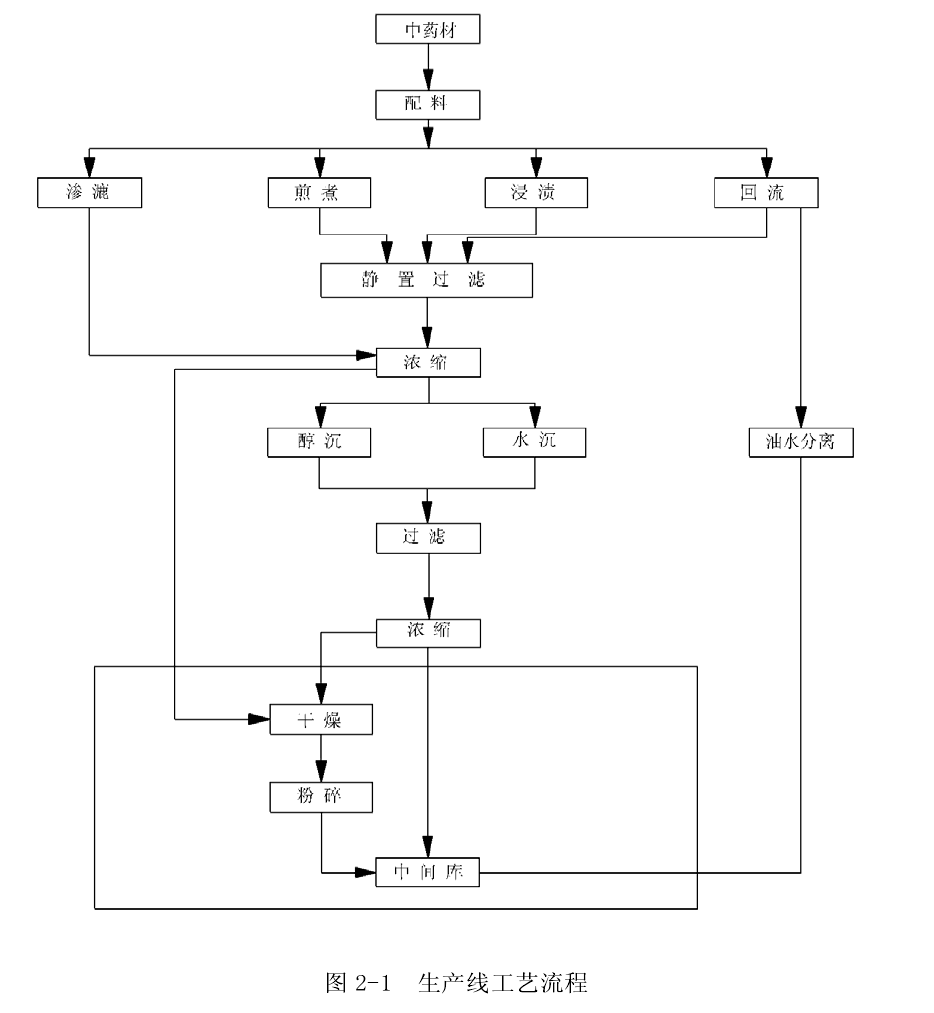

中药提取智能生产线工艺流程主要包括提取、浓缩、萃取、层析、干燥,如图 2-1 所示。

![]()

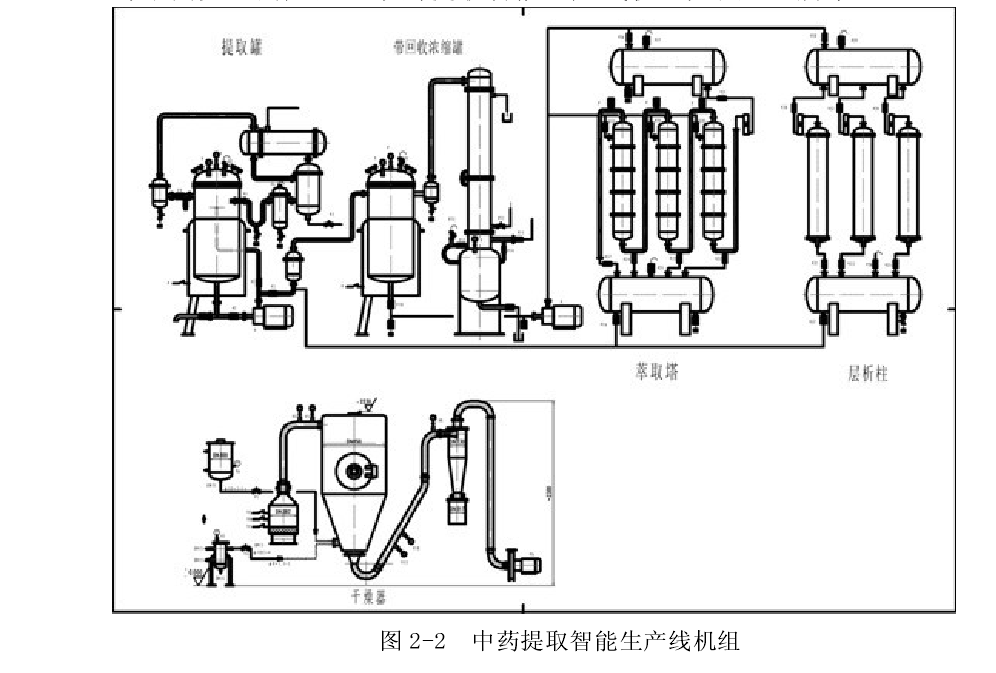

不同的药材需要制定不同的提取工艺,常见的提取工艺有渗漉法、煎煮法、浸渍法等;浓缩工艺有球形真空浓缩、蒸发浓缩、三效浓缩、膜浓缩等;干燥工艺有真空干燥、喷雾干燥、冻干、烘干等。中药提取智能生产线拥有充分的柔性,通过选配相应的辅助设备,能实现多种生产工艺和不同形态物料的提取,可以生产散、颗粒剂、丸、片剂、胶囊等不同类型的产品。中药提取智能生产线机组如图 2-2 所示:

2.2 系统体系结构

针对中药提取工艺高效率、高精度、智能化的要求,本文基于先进的 FCS 控制技术架构中药提取智能生产线系统体系结构。 在现代自动控制系统中,为了充分利用和发挥各种控制设备的性能,更多地将繁重的逻辑控制、数据计算、数据采集、实时或历史数据查寻、状态监控、数据存储报表生存、报警处理、报表打印等工作在不同的控制设备中实现;现场总线技术日趋成熟,现场总线控制系统 FCS正在兴起,并且有逐渐取代传统 DCS 的趋势。FCS 将传统 DCS 的控制站化整为零,分散分布到各台现场总线的数字化智能设备中,完全意义上实现了彻底的分散控制,FCS 体系结构如图 2-3 所示:

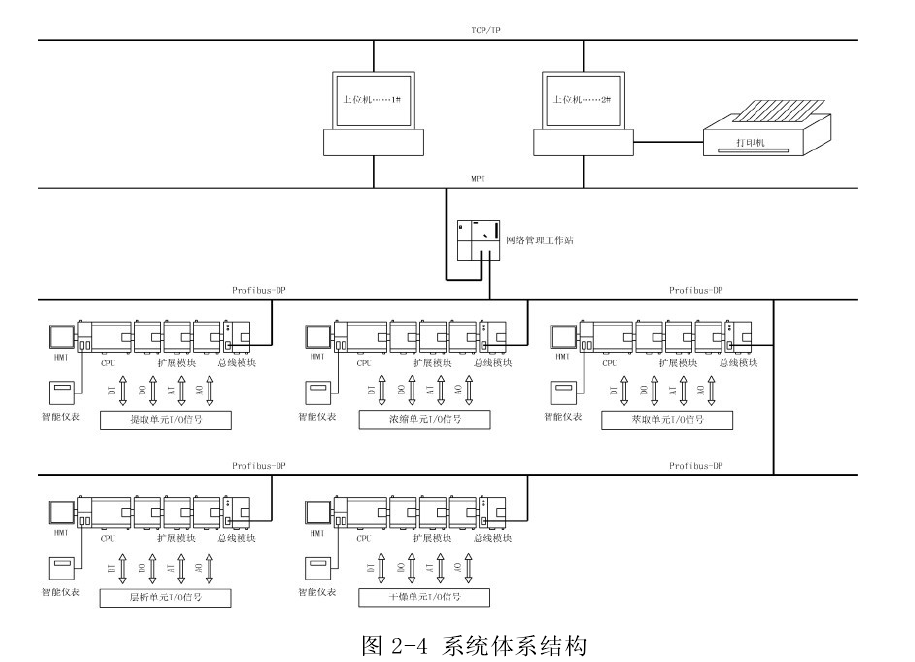

根据工艺条件和实际需求,本论文所构建的中药提取智能生产线现场总线控制系统在 FCS 控制系统的一般结构基础上做了一定简化,其控制系统构成如图 2-4 所示。

系统分为集中管理级和现场控制级,分别基于 IPC 和 PLC 系统构成上下位机结构。现场控制级由多个控制单元组成,分别完成生产线中提取、浓缩、萃取、层析、干燥等单元操作的独立控制;系统各控制单元

之间的通信网络由现场总线构成。体现了整个生产线系统中单元设备的独立操作性及组网控制的可扩展性。

该系统体系由上下位机以及通信网络构成。网络系统实现上下位机之间以及监控级与管理级之间的通信;上位机及组态环境实现过程监控、报警、数据处理、历史曲线等功能;下位机 PLC 系统实现操作单元的控制。

扫一扫咨询微信客服

扫一扫咨询微信客服